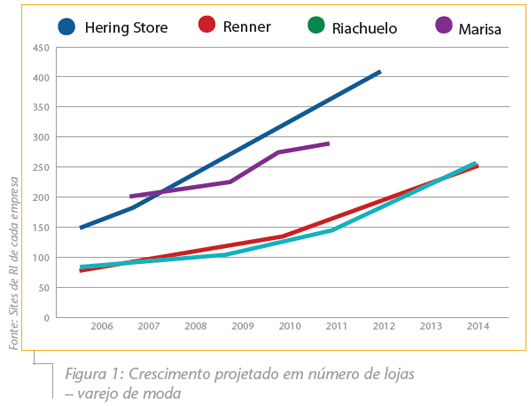

Grandes companhias de varejo de moda vêm impulsionando seu crescimento em vendas nos últimos anos através da ampliação de sua rede de lojas. A análise dos dados divulgados pelas maiores varejistas de capital aberto no País revela grandes ambições em termos de expansão do número de lojas para os próximos cinco anos. À parte dos seus objetivos de aumento de vendas nos mesmos estabelecimentos comerciais (Same Store Sales), a expansão da rede parece ser um imperativo para possibilitar o crescimento de longo prazo no varejo de moda. Nos grandes centros urbanos, é preciso aumentar a presença junto ao consumidor, seguindo a dinâmica de evolução das cidades. Renda e consumo no País se desconcentram, rumo ao Norte, Nordeste e Centro-Oeste, e se interiorizam, criando novas oportunidades de posicionamento de lojas.

Diferenças regionais, culturais e de clima, dificuldades de acesso e transporte para regiões mais distantes das grandes metrópoles, mobilidade social e crescimento da nova classe média, trazendo um novo contingente de consumidores com gostos e desejos ainda não mapeados, tudo isso aumenta a imprevisibilidade da demanda e coloca grande pressão sobre as áreas de planejamento, suprimento e abastecimento das empresas.

Para garantir um crescimento economicamente saudável, mantendo ou ampliando margens, as empresas devem estar atentas a dois principais indicadores: a quantidade e o tempo em que subsistem “furos” na grade de produtos nos pontos de venda, falta de tamanhos, cores ou modelos (ruptura); ou a necessidade de reduções de preço ou liquidações para fazer girar o estoque de produtos super abastecidos (markdown).

Enquanto o primeiro impacta o resultado potencial pela não-venda, pela perda da oportunidade (e da margem) do produto que poderia ser vendido, o segundo corrói a margem planejada para produtos que estão em estoque, reduzindo o resultado efetivo. Dada a complexidade das linhas de produtos, estilos e marcas do sortimento típico de uma grande rede de varejo de moda, é comum que as empresas apresentem ruptura e markdown ao mesmo tempo em sua rede, e inclusive em cada loja.

Mesmo considerando que parte da dificuldade em realizar o abastecimento reside nas incertezas quanto à aceitação ou identificação dos consumidores com elementos de estilo presentes nos produtos, e que quanto maior o conteúdo de moda nos produtos, maior o risco de não identificação, o planejamento do abastecimento pode ser um fator decisivo para a mitigação, ou a ampliação dos impactos da ruptura ou markdown.

Este artigo tem como objetivo abordar estratégias de abastecimento de produtos, fatores relevantes para a definição dessas estratégias, e mostrar como o alinhamento de diferentes estratégias com características específicas de clusters de produtos podem trazer benefícios para o varejo de moda.

Supply chain para o varejo de moda

O setor têxtil e de confecções no Brasil viveu diversas fases ao longo dos últimos 30 anos: de um mercado protegido até o início dos anos 1990, quando se iniciou um processo de desregulamentação, abertura comercial e ganhos de produtividade nos portos brasileiros, até o setor se abrir à competição internacional. Após a abertura, fatores como a competitividade de grandes produtores asiáticos (China, Coreia do Sul, Índia e Taiwan) e flutuações das taxas de câmbio passaram a impactar na balança comercial do segmento.

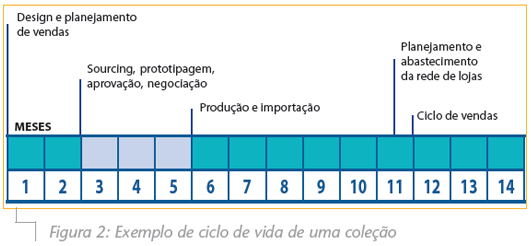

Com relevante competitividade em custos de pessoal, em uma indústria ainda intensiva em mão de obra, a migração de boa parte da produção têxtil e de confecções para a Ásia foi um movimento não só brasileiro, mas global. O impacto disso foi um aumento no tempo do desenho à loja, o necessário aumento de lotes para ganhos de escala em transportes, e o crescimento do impacto de erros na previsão de vendas para as grandes redes de varejo de moda. Lead-times típicos dessa operação variavam de oito a 14 meses entre a concepção e o design da coleção, confecção e aprovação de protótipos, compra dos tecidos, produção, inspeção de qualidade e transporte do produtor até o centro de distribuição do varejo, para daí os produtos chegarem até as lojas.

Em meados dos anos 1990, a espanhola Zara (Inditex), uma das maiores empresas de varejo de moda do mundo, inovou sua cadeia de suprimentos optando por produção local, integração vertical e um sistema de mapeamento de vendas nas lojas que permitia corrigir o mix ou entrar com novas coleções em aproximadamente duas semanas. Denominado de “Fast Fashion”, o modelo teve grande impacto no setor, levando a concorrência a esforços para encurtar o lead-time de introdução de novas coleções.

Tipicamente, os produtos de moda são abastecidos em ondas (coleções) que possuem unidade temática. Como coleções se sucedem, cada produto tem um tempo de exposição limitado. Toda a coleção deve chegar de forma sincronizada nas lojas, dado que existe uma harmonização entre as várias peças, que remete a uma idealização de estilo, por sua vez ligada a características estéticas, de estações climáticas, etc. Assim, a sincronia na cadeia de abastecimento é crucial para o sucesso da coleção, e quanto maior o conteúdo de moda, maior o grau de obsolescência do produto.

Em contrapartida, o conteúdo de moda existente nos produtos ajuda a reforçar a diferenciação e exclusividade não apenas dos itens, como também das próprias cadeias de varejo. Em uma escala que vai do básico (uma clássica camiseta de malha branca, por exemplo) ao “fashion” (um produto com estilo específico, que procura diferenciação), as peças apresentam comportamentos de demanda e características bastante diferenciadas.

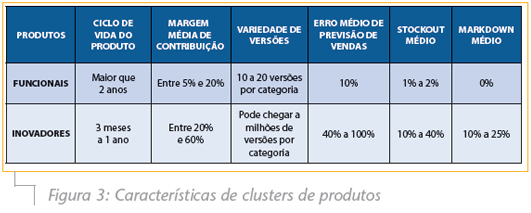

Em seu artigo na Harvard Business Review, Fisher (1997) observa que empresas mais bem sucedidas são aquelas que melhor adaptam seu supply chain às características de seus produtos. O autor propõe duas principais categorias de produtos – funcionais e inovadores – de acordo com a previsibilidade do comportamento da demanda dos mesmos. A partir da correta caracterização destas categorias de produtos, poderia ser inferida a estrutura adequada do supply chain e um conjunto específico de estratégias de abastecimento para cada empresa, que podem ser sumarizadas da seguinte forma: empresas que atuam no mercado através de produtos funcionais deveriam adotar estratégias de eficiência em processos e custos, enquanto categorias inovadoras requereriam estratégias de resposta rápida ao mercado.

Ao analisarmos uma rede de varejo de moda, podemos encontrar itens que apresentam características tanto de produtos funcionais quanto de inovadores. Em realidade, se fosse possível compor uma escala que em uma extremidade tivesse um produto tipicamente funcional e em outra um tipicamente inovador, poderíamos posicionar o sortimento das lojas ao longo de toda a faixa dessa escala. Entretanto, um conjunto de fatores tem levado as empresas a adotar erroneamente uma estratégia única de abastecimento de seus produtos. Wanke (2001) registra a pressão por estoques baixos, em função do custo de obsolescência pela manutenção de estoques elevados, e, por outro lado, a pressão por aumento da disponibilidade de um mix de produtos cada vez mais diversificado para possibilitar a customização em massa, como os principais fatores para o desenho do supply chain das empresas.

Fisher (1997) explica que é comum e esperado que gestores das empresas busquem um supply chain eficiente e enxuto. Mesmo quando algumas categorias de produtos ultrapassam a fronteira do funcional para o inovador, demandando estratégias diferenciadas, poucas adaptam suas estratégias para as necessidades desses produtos.

No caso específico do varejo de moda, o supply chain é estruturado para proporcionar uma experiência de serviço perfeita, em que a disponibilidade e variedade de produtos são parte da comunicação do componente de design e moda da coleção, ou seja, parte relevante dessa experiência de serviço. Exemplificando, um gerente de Estilo determina não somente as características da peça em si, mas a forma como as diferentes peças de uma coleção (calças, saias, blusas, acessórios) se articulam para comunicar o estilo e atingir um determinado perfil de cliente.

Assim, como as peças da coleção “combinam”, há uma comunicação a partir da coleção de como se vestir, e isso aumenta o potencial de compras por cliente (se gostou da calça, pode comprar a blusa e o acessório que combinam). Para garantir disponibilidade, variedade e sincronismo do supply chain, empresas optam por empurrar as coleções para as lojas da forma mais ágil possível, eliminando estoques intermediários e gerenciando a demanda através de markdown e ruptura.

No entanto, o impacto de um planejamento falho do abastecimento de uma linha de produtos pode ser significativo em termos dos resultados financeiros de uma coleção. Para Fisher, o efeito da inadequação das estratégias de abastecimento às características dos produtos será o aumento de custos logísticos (maiores estoques, movimentações desnecessárias e markdown), convivendo com baixo nível de serviço (ruptura).

Matriz Produto-Estratégia

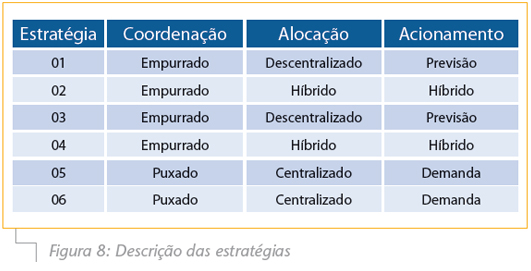

Wanke (2001-2002) propõe uma tipologia para classificação dos fluxos de produtos em três dimensões principais: coordenação, alocação no espaço e base para acionamento no tempo. A partir delas, seria possível derivar as principais decisões relacionadas ao fluxo de produtos: empurrar/puxar, centralizar/descentralizar o estoque e produzir para estoques ou contra pedido.

A coordenação do fluxo de produtos estaria ligada ao grau de visibilidade da demanda real dentro da cadeia de suprimento e ao tempo do ciclo de ressuprimento. Um fluxo de produtos puxado seria consequência do alto grau de visibilidade da demanda ou um ciclo curto de ressuprimento, implicando na viabilidade de acionar o ressuprimento a partir de uma informação mais próxima da demanda real. Por outro lado, baixa visibilidade da demanda ou um ciclo longo de ressuprimento implicariam em um fluxo empurrado de produtos, a partir de projeções de vendas do produto como fator de acionamento.

No caso do varejo de moda, as informações de demanda real estão amplamente disponíveis para a empresa, visto que a venda para o consumidor final acontece na rede de lojas próprias. No entanto, como visto anteriormente, o ciclo de ressuprimento do produto tem prazos muito longos, implicando em uma decisão por um fluxo de produtos empurrado. A exceção seria o modelo Zara que, através de processos de identificação rápida de tendências de moda, visibilidade de vendas reais e integração vertical no supply chain, permite uma resposta mais rápida e um fluxo de produtos puxado.

Da mesma forma, um fluxo de produtos empurrado estaria ligado a itens cujo comportamento da demanda tem maior grau de imprevisibilidade, como, por exemplo, produtos com apostas maiores em conteúdos diferenciados de estilo. Isso levaria à adoção de métodos mais qualitativos de previsão de vendas. No caso contrário, produtos mais básicos se beneficiariam de um fluxo puxado de técnicas estatísticas de previsão mais robustas.

Decisões de alocação no espaço estão relacionadas ao posicionamento do estoque na cadeia de suprimento, centralização ou descentralização dos estoques. A descentralização dos estoques corresponde a uma antecipação da decisão de alocação daquele estoque no espaço, enquanto a centralização seria a postergação desta decisão, mantendo o estoque em um número limitado de pontos na cadeia. De forma simplificada, produtos com custo ou valor elevado e alto grau de obsolescência (dado pela duração do seu ciclo de vida) ou grau de perecibilidade (dado pelo prazo de validade), onde o risco de uma decisão antecipada de alocação do estoque às lojas seria mais elevado, implicariam em uma decisão de centralização dos estoques. No entanto, com a decisão pelo fluxo de produtos empurrado para as lojas pelo varejo de moda, a decisão de posicionamento de estoques está tomada, restando os instrumentos como o markdown para resolver eventuais variações de demanda.

A base para acionamento no tempo correlaciona fatores como custo de produto vendido (CPV), grau de obsolescência e grau de perecibilidade, a estrutura de custos fixos/variáveis do processo produtivo e o grau de flexibilidade do processo de fabricação, para a decisão de produção para estoques ou contra pedido.

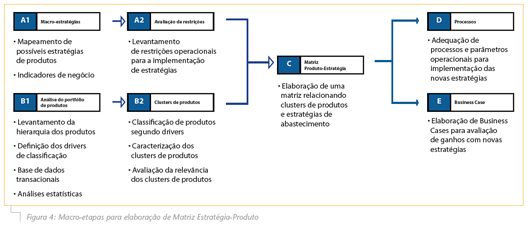

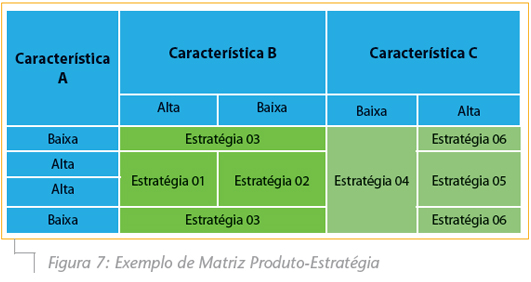

O esquema da Figura 4 registra macro-etapas para o desenvolvimento de uma Matriz Produto-Estratégia adequando o desenho do supply chain para clusters específicos de produtos dentro do sortimento de uma empresa de varejo de moda.

O desenho das estratégias de abastecimento consiste na especificação das medidas táticas e operacionais a serem tomadas em conjunto, visando maximizar o desempenho dos produtos (impacto nos indicadores estratégicos da empresa) a ela associados.

Em termos operacionais, essas decisões podem se traduzir de diversas formas. A decisão sobre a característica do fluxo de produtos pode variar de um fluxo totalmente empurrado, um totalmente puxado, ou um fluxo misto, onde um lote inicial de abastecimento é enviado para as lojas, e lotes posteriores aguardam no fornecedor ou em um centro de distribuição para serem movimentados para as lojas de acordo com a demanda.

A empresa pode querer assumir os custos de realocação de certos estoques de produtos entre lojas de acordo com o valor do item e custos de transportes. Clusters de produtos podem ser armazenados em um CD, com parâmetros de segurança de estoques para abastecimento contínuo das lojas conforme a demanda. Em outros casos, um produto de preço premium poderia ser mantido em um centro de distribuição ou em um conjunto pequeno de lojas com maior demanda, e contar com um esquema de resposta rápida (transporte premium) para reabastecimento das demais lojas.

Uma vez que as estratégias foram desenhadas, o passo seguinte consiste em avaliar eventuais restrições à implantação das mesmas e necessidades de adequação em processos internos.

• Impactos em fornecedores: novas formas de trabalho podem ser exigidas dos fornecedores, como, por exemplo, alterações na frequência de colocação de pedidos, diferentes tamanhos de lote de compra ou redução do lead-time de ressuprimento. Algumas dessas medidas geram aumento da complexidade operacional para os fornecedores, podendo ter impacto em custos ou necessidade de desenvolvimento de novos fornecedores.

• Impacto em necessidade de área e layout de centros de distribuição: a adoção de estratégias com fluxos de produtos puxados ou mistos faz com que haja necessidade de adequação do tamanho dos CDs para absorver um maior volume de estoque centralizado.

• Impacto em sistemas: necessidade de adequação de sistemas transacionais para os novos requisitos operacionais e automatização do cálculo de parâmetros da Matriz Produto-Estratégia.

• Planejamento de demanda e estoques: novos métodos de previsão de vendas e planejamento podem implicar em gaps de sistemas e de capacitação da equipe responsável por este planejamento, bem como em parametrização de sistemas para a adequada gestão do ciclo dos produtos.

• Novos processos operacionais: estratégias específicas de abastecimento e novos fluxos de produto (como, por exemplo, realocação de estoque entre lojas ou entrega expressa com transporte premium) podem levar à necessidade de novos processos, com impacto fiscal, em sistemas e provedores de serviços logísticos.

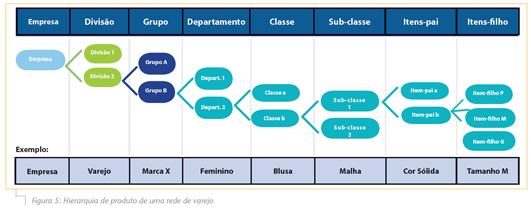

O ponto de partida para o levantamento e tratamento de dados deve ser a hierarquia de produtos da empresa. Usualmente, esta é uma decisão mercadológica que auxilia a área de Compras/Comercial na sua estruturação interna, de acordo com o perfil dos consumidores. Entretanto, ainda que haja uma classificação qualitativa prévia dos produtos (fashion, básico, etc.), esta não deve ser considerada para fins de alocação às estratégias, uma vez que a mensuração quantitativa das características dos produtos pode indicar que os mesmos têm comportamento de demanda diferente do considerado pela empresa.

Outro ponto de atenção é o nível de agregação dos dados (veja, por exemplo, uma hierarquia de produto e seus diversos níveis de agregação na Figura 5): empresas de varejo de moda tendem a acumular um número bastante elevado e detalhado de dados sobre vendas de seus produtos, e analisá-los no nível máximo de detalhe levaria a um número de clusters impraticável para avaliação, com classificações não perenes. É desejável que os produtos sejam agrupados em um nível que, por um lado, facilite a tarefa operacional de análise (que terá de ser replicada de tempos em tempos, pois o portfólio de produtos é mutante), e ao mesmo tempo produza classificação e diferenciação relevante entre os clusters de produtos.

De posse dos dados, o passo seguinte consiste em analisar e mensurar as características dos produtos. É objeto de discussão desta etapa a definição das fórmulas de cálculo de cada característica, identificando campos das bases de dados que deverão ser utilizados.

Dentre estas, destacam-se os parâmetros descritos na Figura 6.

Calculados os parâmetros em cada característica, os produtos devem ser segmentados em dois conjuntos a partir da definição de um ponto de fronteira dentre os valores encontrados, gerando a classificação qualitativa que os itens devem assumir naquelas características. Por exemplo, volume classe A ou B, amplitude baixa ou alta, margem alta ou baixa, ciclo de vida curto ou longo.

Outras características podem, ainda, ser incorporadas na análise, de acordo com particularidades de cada empresa. Entretanto, recomenda-se que se mantenha limitado o número de drivers de análise, para facilitar a alocação dos produtos às estratégias e, posteriormente, a implementação e o entendimento das estratégias por parte das equipes operacionais. Cada driver de análise deve ser testado para avaliar se gera diferenciação significativa em relação àquelas já analisadas.

A elaboração de uma Matriz Produto-Estratégia deve buscar a simplificação, a partir de um esforço no sentido de condensar em poucas estratégias os clusters que não apresentem relevância em termos de quantidade de produtos, vendas ou margem. Uma matriz que apresente elevado número de estratégias alternativas pode aumentar significativamente o custo de planejamento e controle operacional.

Além da relevância do cluster, restrições operacionais podem concorrer para a inviabilidade de uma determinada estratégia. Por exemplo, a determinação de centralização do estoque de um cluster de produtos em fornecedores pode esbarrar na sua falta de capacidade de armazenagem. Da mesma forma, a inexistência de um serviço de transporte premium que entregue um corte significativo de lead-time de transporte para um fluxo de abastecimento pode implicar em revisão de determinada estratégia.

O agrupamento de estratégias em macro-estratégias pode também ser utilizado para redução de riscos no processo de implantação. Uma estratégia para um cluster pequeno pode ser implantada em um segundo momento, com maior nível de maturidade do processo, de forma a reduzir riscos inerentes à curva de aprendizado.

A validação da Matriz Produto-Estratégia também passa pela elaboração de Business Cases que detalhem os impactos das principais estratégias nos principais indicadores da empresa, o potencial de aumento de vendas pela redução da ruptura nas lojas, ou a redução de vendas em liquidação (markdown). Estes resultados devem ser analisados também como medida de relevância para a adoção de estratégias diferenciadas para clusters pequenos de produtos.

Após a validação da Matriz Produto-Estratégia, deve ser realizado o redesenho e avaliação de processos e parâmetros operacionais, com foco na análise de potenciais restrições e riscos. O produto final deveria ser um Roadmap para a Implantação das Estratégias de Abastecimento.

Conclusão

Partindo da premissa de que o grande sortimento de produtos presente em redes de varejo de moda pode ser agrupado em clusters que apresentam diferentes características e comportamento da demanda, o artigo sugere uma metodologia para desenvolver e implantar um conjunto de diferentes estratégias de abastecimento, mais alinhadas com as características de cada cluster de produtos. As estratégias respondem, basicamente, a questões sobre características dos fluxos de produto, técnicas de previsão de vendas, posição dos estoques na cadeia de suprimentos e produção para estoque ou para pedido.

O processo apoia as empresas na ampliação do nível de conhecimento sobre seus produtos e estabelece um Framework para decisões estratégicas em supply chain, em um momento de expansão da rede de lojas que tende a aumentar a complexidade da cadeia de suprimentos.

Bibliografia

FISHER, M. L. What is the Right Supply Chain for Your Product? Harvard Business Review. March-April 1997.

WANKE, P. O Impacto das Características do Produto, da Operação e da Demanda Sobre o Tipo de Organização do Fluxo de Produtos: Pesquisa de Campo em Seis Setores do Ranking Exame Melhores e Maiores. Instituto ILOS, 2002. Disponível em:

http://www.ilos.com.br/web/index.php?option=com_content&task=vi...

WANKE, P. Estratégia de Posicionamento Logístico: Conceitos, Implicações e Análise da Realidade Brasileira. Instituto ILOS, 2001. Disponível em:

http://www.ilos.com.br/web/index.php?option=com_content&task=vi...

http://www.tecnologistica.com.br/artigos/estrategias-de-abastecimen...

Luiz Filipe Veiga

Gerente de Projetos do Instituto de Logística e Supply Chain – ILOS

luiz.filipe@ilos.com.br

Rodolfo Crystello

Consultor de Projetos

do Instituto de Logística e Supply Chain –- ILOS

rodolfo@ilos.com.br

© 2024 Criado por Textile Industry.

Ativado por

![]()